Dufour-verftet på nytt spor

Selvpålagt kvalitetssystem

Dufour-verftet legger ikke skjul på at de fikk en stor lærepenge av hva salgssuksess og for rask vekst kan medføre. Nå har verftet gått i seg selv og injisert en solid dose industrialisert system og kontroll i produksjonen.

Suksess avler nødvendigvis ikke suksess. I alle fall ikke dersom suksessen kommer hurtig. Det har det franske verftet Dufour fått erfare, og både de og den norske importøren av de franske båtene, Blue Peter AS, har slitt med atskillig bakrus etter suksessen.

Dufour traff godt – svært godt – med sine nye modeller som ble introdusert på begynnelsen av 2000-tallet. Dufours Performance- og Grand Large-modeller ble godt mottatt, og ved siden av et marked som generelt var i eksplosiv vekst, ble båtene en stor salgssuksess. Og for å imøtekomme etterspørselen, ble produksjonskapasiteten utvidet og det ble produsert båter over en lav sko.

Produsent og selgere gned seg i hendene. Helt til kunder med reklamasjoner begynte å banke på døren. Det var verken Dufour-verftet eller den daværende norske importøren, D-Yachts AS, tilsynelatende forberedt på å takle.

Den videre historien er kjent. Det ble mye bråk. D-Yachts gikk konkurs og flere reklamasjons-tvister måtte løses i rettsapparatet. Mange kunder hadde legitime krav, men misnøyen fikk på mange måter også karakter av å være en massepsykose. For det var ikke noe annet land i Europa hvor Dufour-verftet fikk så mye å gjøre som i Norge.

INN I VEPSEBOLET

Inn i dette vepsebolet stakk så de nye Dufour-importørene, Per Øyvind Iversen og Petter Antonsen, nesa og etablerte importfirmaet Blue Peter AS, og sammen med verftet ble det satt i gang en offensiv for å forsøke å rette feil og imøtekomme kundene.

– Vi kunne vel ikke ha startet på et verre tidspunkt. Kundene var misfornøyde og markedet sank som et blylodd, sier Per Øyvind Iversen, som innrømmer at de etter et års drift var de på nippet til å gi opp.

Nå er de glade for at de holdt ut.

SELVRANSAKELSE

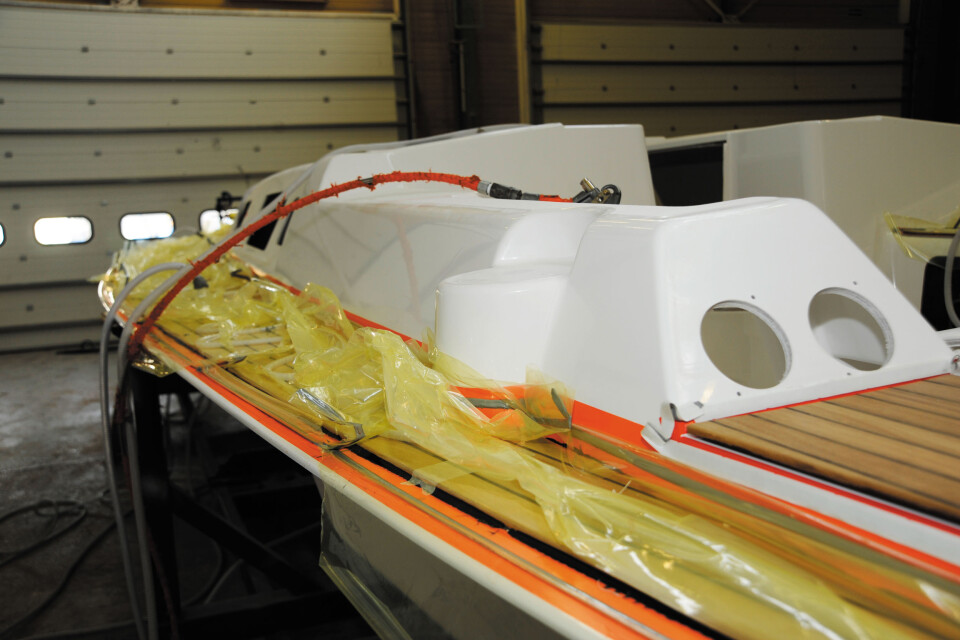

Det verftet og den nye importøren i første rekke bedrev, var brannslukning, men verftets dyrkjøpte erfaring avstedkom også en gjennomgripende selvransakelse. Den igjen medførte en total gjennomgang av hele verftets produksjon – fra A til Å, fra materialene ble kjøpt inn, til ferdige båter forlater verftet i La Rochelle – godt innpakket i plast.

Selvransakelsen avslørte at verftet i sin ekspansjon hadde et klart forbedringspotensiale, og at produksjonen både var urasjonell og også var begrenset dokumentert. Det har medført en omfattende gjennomgang, oppgradering og omlegging av produksjonen.

Hjernen bak dette heter Patrick Ricaud. Han har gått igjennom hele produksjonen og plukket den fra hverandre bit for bit, satt den sammen igjen og systematisert den slik at verftet nå har kontroll på hvert eneste lille ledd i produksjonslinjen. Dessuten kan alt som er gjort, dokumenteres ned til hver minste detalj og hver minste lille bit i hver eneste båt.

LOGGER ALT

Miljøet i produksjonshallene til Dufour skiller seg ikke fra andre verft. Det lukter glassfiber der skrogene støpes, og det lukter treverk i snekker-avdelingen. Det er først når man kommer inn, blir forklart og kan følge gangen i det hele, at de små visuelle tegnene på at dette er ytterst organisert, blir synlig.

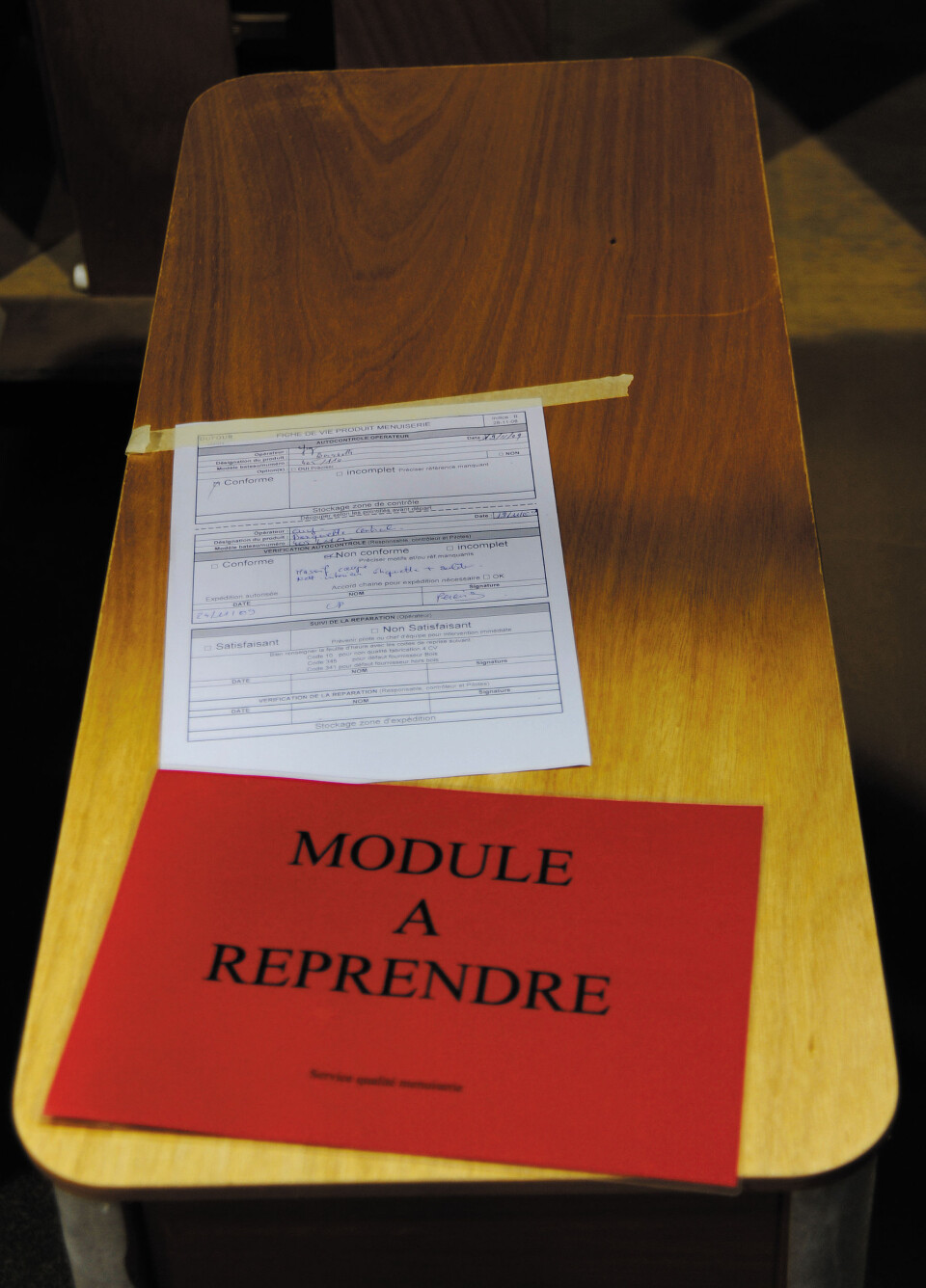

Helt fra en finérplate blir delt opp i biter av en datastyrt fres, blir de enkelte bestanddelene i en båt fulgt og logget. Røde og grønne merker forteller om delene er kvalitetssjekket og godkjent eller ikke, og de samles i traller som til slutt skal utgjøre bestanddelene til det være seg byssa, kartbordet, salongbenkene eller en annen modul i innredningen.

– Snekkerverkstedet her produserer i gjennomsnitt en komplett innredning til ca. 2,5 båt per dag, forteller Christian Debucquet, som er ansvarlig for avdelingen, til SEILmagasinet.

Flere store freser produserer biter på løpende bånd, men avdelingen har også mange personer som bedriver «gammeldags» snekkerarbeid. For bitene skal bearbeides; flisete kanter skal pusses og tilpasninger skal sjekkes. Delene har alle sin spesielle form, og de har alle en slags type «fingersetting» i sammenføyningsenden som gjør at de – når de skal settes sammen til en modul – kun kan settes sammen på én måte.

INTERNE LEVERANSER

Gjennom hele produksjonen er det et slags etterspørselssystem hvor ett ledd leverer varer til ett neste. Snekkerverkstedet leverer for eksempel sine varer til, og får «bestillinger» fra, avdelingen som bygger innredningsmoduler, mens de igjen får «bestillinger» fra avdelingen som monterer modulene inn i skroget.

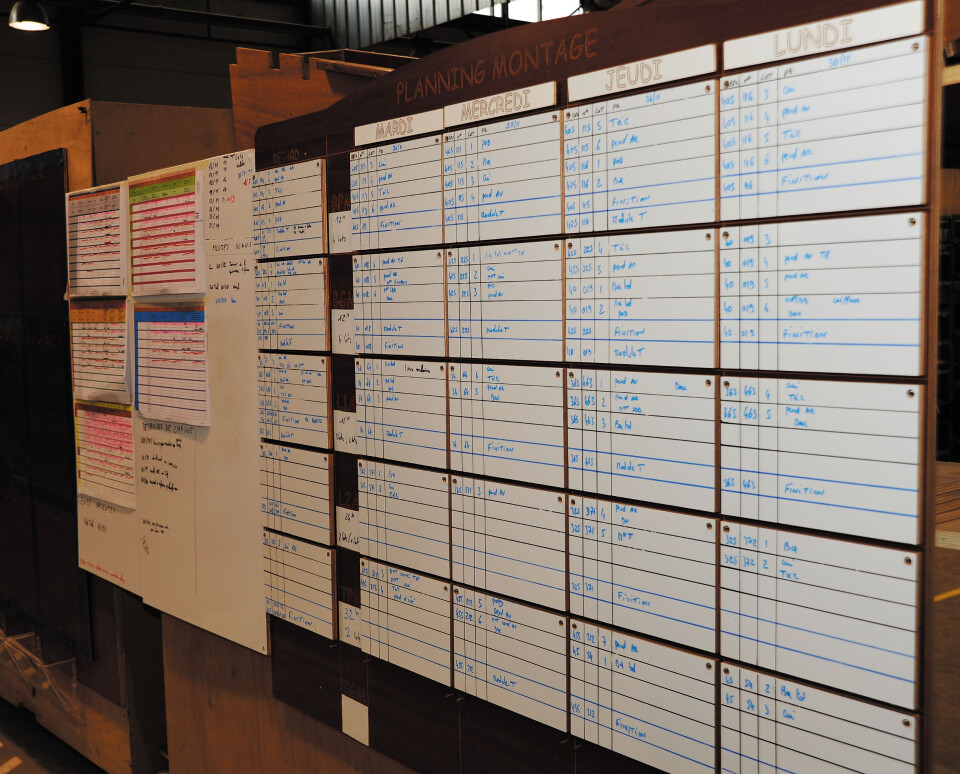

På forhånd foreligger det en overordnet produksjonsplan for hvor mange og hvilke båter som skal produseres, men dette etterspørselssystemet lever på et måte sitt indre liv innenfor denne overordnete planen. Systemet er også lagd for at man skal unngå for store lager-opphopninger.

– Se her, sier Debucquet.

– I dag er vi blitt bedt om å «selge» de og de modulene, og på skjemaet her kan jeg se hvor mange av de aktuelle vi har ferdige og hvor mange vi har noen mangler på. Da ser jeg med en gang hvilke moduler vi må sette i produksjon, sier han, og forteller at de gjerne har en buffer på fire, fem moduler for ikke «å gå tomme».

– Poenget er å produsere mest mulig av det vi trenger, når vi trenger det, slik at vi får minst mulig lager, sier han.

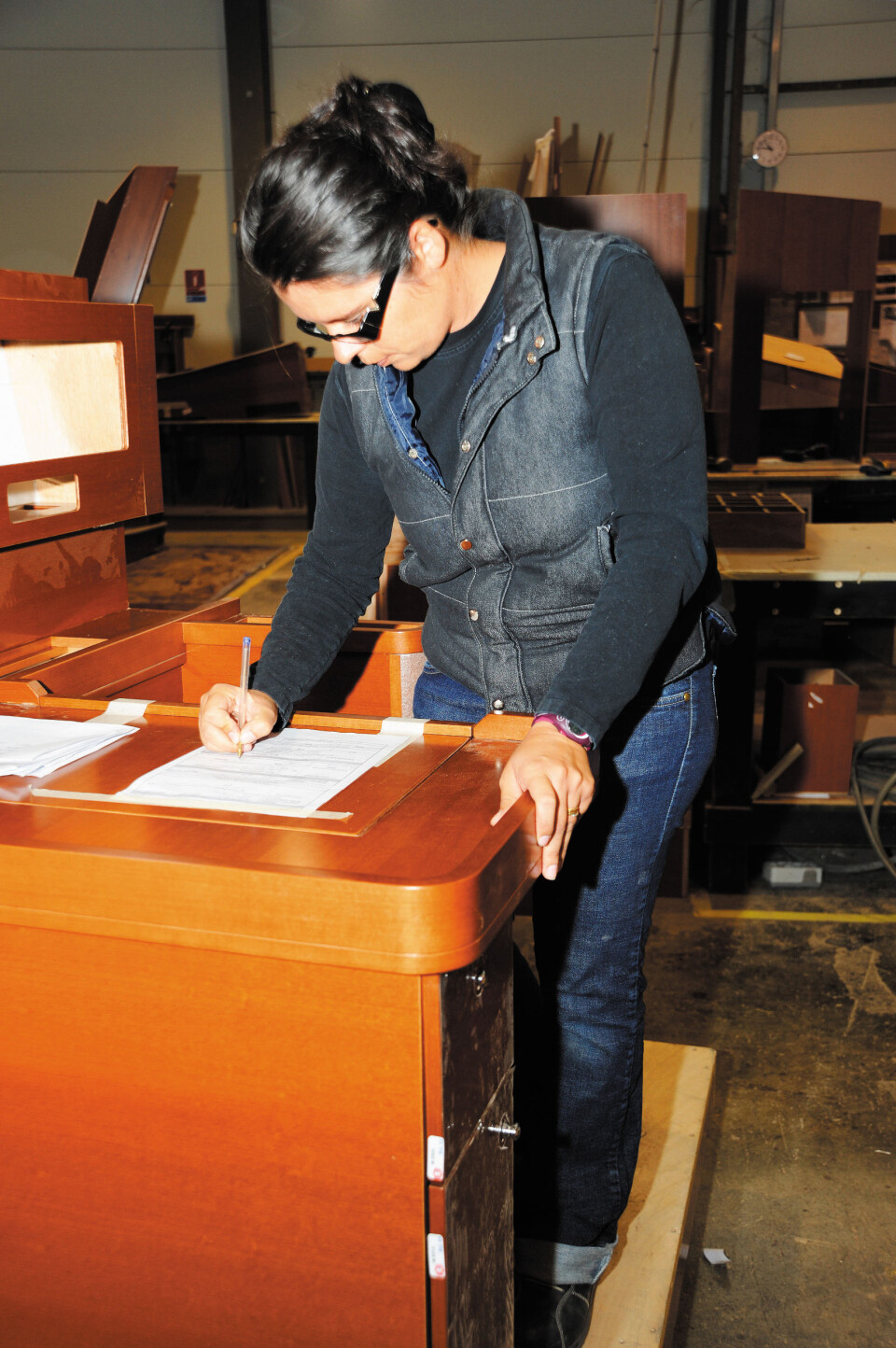

Gjennom hele produksjonen er det lagt opp til at den som er ansvarlig for et element – enten det er en liten trebit eller en hel innredningsmodul – skal utøve selvkontroll på det som er gjort. Det gjøres ved å fylle ut papirer og signere, men deretter kommer det en ny kontrollør og sjekker at alt er i orden før delen eller modulen endelig kan sendes videre,

Er ikke delen eller modulen slik den skal være, blir den sendt tilbake for utbedring. Og det hele blir loggført.

Tilsvarende prinsipp følges der skrog og dekk støpes. Først selvkontroll og så etterkontroll – og loggføring av det hele.

– Når vi har en ferdig båt, har vi igjennom dette systemet full dokumentasjon på hver eneste båt som blir bygd. Vi kan for eksempel se at skrog 433 hadde bobler i gelcoaten i stevnen og et lite hakk i relingen 10 cm fra røstjernfestet til vantet på babord side. Dette ble utbedret av monsieur XX og utbedringen ble endelig godkjent av madame YY, sier Patrick Richard og ler når han merker seg vår undrende reaksjon på det siste:

– Ja, det er faktisk slik at det er flest damer som utfører etterkontrollene her, sier han.

STØPING

Skrogproduksjonen starter ved at glassfiberrullene blir rullet ut og skåret til av store skjæremaskiner. Flere lag med duk ligger oppå hverandre og blir holdt fast ved hjelp av undertrykk, slik at de ikke skal skli når skjæremaskinen setter kniven i dem.

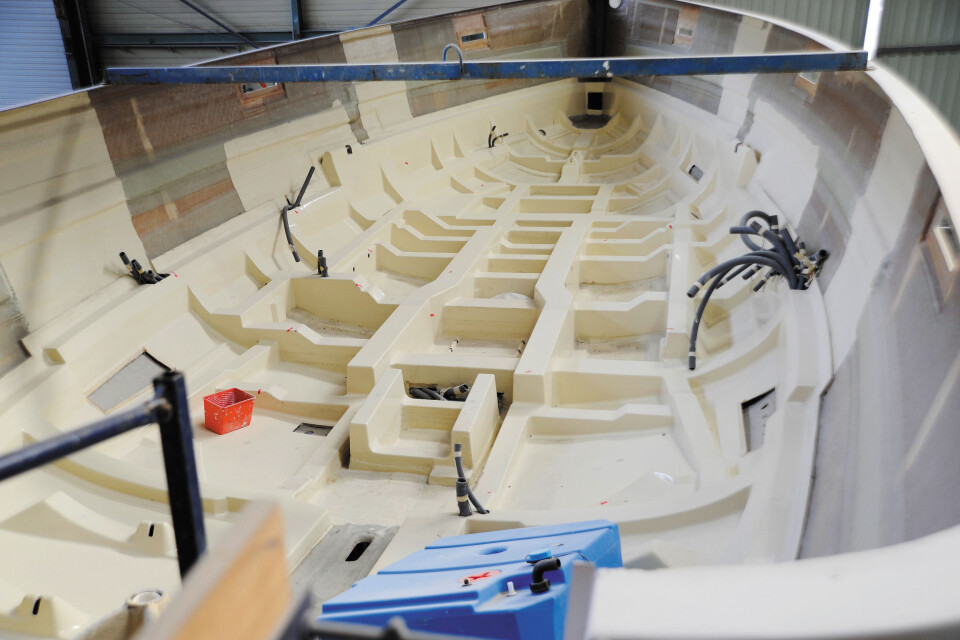

Deretter foreligger det et allsidig kart som forteller hvor hver enkelt duk-bit skal ligge i skroget eller på dekket. Grand Large-båtene støpes i enkeltlaminat, mens båtene i den nye E-serien sandwichstøpes ved hjelp av injeksjon av resin og vakuumtrykk. Slik støpes også alle dekkene.

Jan Luc Borderie, ansvarlig for støpingen, forklarer hvordan dette foregår, og hvordan de bruker tre, fire, kanskje fem tester på å finne frem til de mest optimale injiseringspunktene, slik at polyesteren skal blir presset ut i alle små kriker og kroker av skroget og dekket.

Et skrog påbegynnes gjerne klokka seks om morgenen ved at gelcoaten påføres, deretter legges glassfiberen på plass, hvoretter injeksjonen skjer mellom klokka 17 og 22, hvoretter støpet står over natten til dagen etter.

Støpingen skjer fire dager i uken, og hver weekend rengjøres formene grundig. Og for hvert 20. støp får de en omfattende overhaling.

HEMMELIG

Jeg fornemmer en dårlig skjult stolthet hos mine tre omvisere. Det de viser frem og forteller om, er noe mer enn en innlært lekse. Å etablere et nytt produksjonssystem og injisere det i alle ledd av produksjonen er ikke gjort over natten. Det har vært en lang prosess – sikkert også smertefull til tider; det sier de ikke noe om – men det er ingen tvil om at de syens at de er på rett spor til å ha funnet nøkkelen til en god måte å bygge båter på.

Underveis fotograferer jeg flittig slik at også jeg kan dokumentere det jeg ser – for ettertiden. Men på et tidspunkt blir jeg bedt om å legge vekk kameraet. Det er når vi kommer til stedet der innerlineren, som skal utgjøre skrogbunnens avstivning, skal settes sammen med skroget.

– Hemmelig, sier Patrick Ricaud, samtidig som han innrømmer at det de gjorde tidligere, ikke alltid ble 100%.

– Posisjoneringen av innerlineren ble relativ i forhold til skroget, sier han. Dette kunne medføre at det ble uønskete gap mellom avstivningen og skroget.

Nå fører digre armer, fastmonyert i støpeformen, innerlineren som har store limpølser på undersiden, ned i skroget. Og så presses det hele sammen. Armene sørger for nøyaktig posisjon og presset for at innerlineren får kontakt med skroget.

– Nå blir det en absolutt kontakt og stivhet mellom de to delene, sier Ricaud, og svarer: – Very strong, på spørsmål om hvordan dette oppfører seg om båten skulle grunnstøte.

PÅ SAMLEBÅND

Skrogene avslutter sitt livsløp i produksjonen langs en lang «brygge» der de blir flyttet hver 12. arbeidstime. Ved hver arbeidsstasjon står det klart og tydelig navngitt hvem som er ansvarlig, og lamper viser om de er i rute eller om det har oppstått forsinkelser i det arbeidet som skal gjøres. Og er ikke arbeidet på en stasjon ferdig når båten skal flyttes, kommer det ekstramannskaper som fullfører jobben på neste stasjon, mens den ansvarlige er i gang med en ny båt på sin opprinnelige arbeidsstasjon.

– Men vi gjør alt for å unngå dette, sier Patrick Ricaud.

Ved enden av samlebåndet taues båten ut i friluft, der den puttes i testbassenget for motorstart og overspyling for en sjekk på at alt er tett.

Det hører med til historien at de som arbeider innenfor en avdeling, bytter på jobbene omtrent hver måned, slik at alle kan utføre flere oppgaver, noe Ricaud sier gir fleksibilitet dersom noen skulle være syke eller noen slutte.

På vandringen rundt i produksjonslokalene støtte vi også på mange, små møteområder med store tavler med oversikter og fargekoder. På disse stedene blir det avholdt faste møter der det blir orientert om fremdriften og hvor det er rom for å diskutere forbedringer i rutinene.

– Produksjonen og systemet vårt er under utvikling hele tiden. Hver dag er vi litt bedre enn i går, men ikke så gode som vi vil være i morgen, sier Patrick Ricaud.

Han legger ikke skjul på at han er svært fornøyd med hvor langt de er kommet i å fornye og rasjonalisere produksjonen, men han legger heller ikke skjul på at verftet har ambisjoner om å bli enda bedre.