Fra tegning til båt

Jeg har bygget jolle på lavbudsjett i garasjen. Jolla ble overraskende billig og var lettbygd, og metoden kan brukes til andre konstruksjoner.

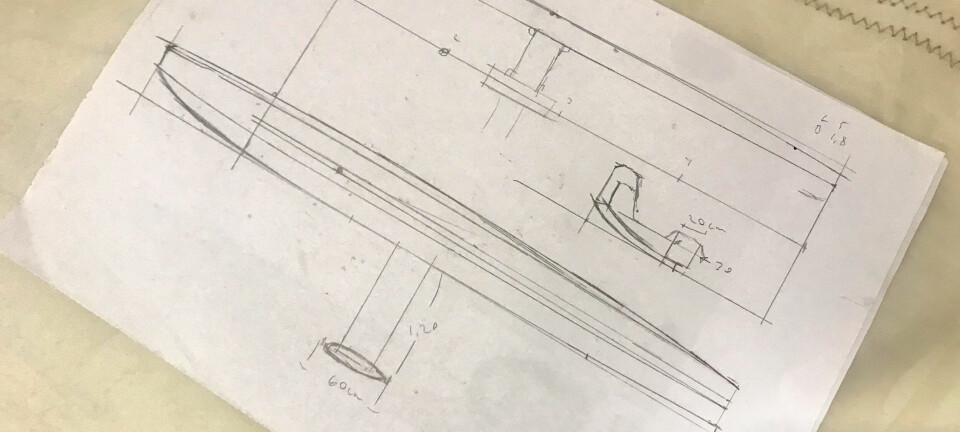

Jeg ville bygge en enkel jolle for gode sommerdager. En jolle for både årer og seil. Etter mye tenking ble jolla først tegnet, så bygde jeg en modell. Det store steget var å bygge.

Tanken var å bygge båten i kryssfiner, armert med glassfiber, men i butikken så jeg våtromsplater. Disse var overraskende billige. De er også laget for et fuktig miljø, noe kryssfiner tåler dårlig. Hvorfor ikke, tenkte jeg.

Hvor sterke er slike plater og hvordan er det å jobbe med dem? Lar de seg bøye, og hvor mange lag glassfiber må jeg legge? Hvordan skal kjølkassen bygges, hvordan skal dekksutstyrtet monteres, og hva slags ror skal båten få?

Vi var i slutten av februar, og målet var å få jolla på vannet til sommeren. Det klarte jeg akkurat.

Mange spørsmål

Mitt mål var å bygge en lett båt, og jeg var ganske optimistisk i forhold til det. Under 100 kilo var målet. Da kan to personer løfte en slik båt opp på en strand.

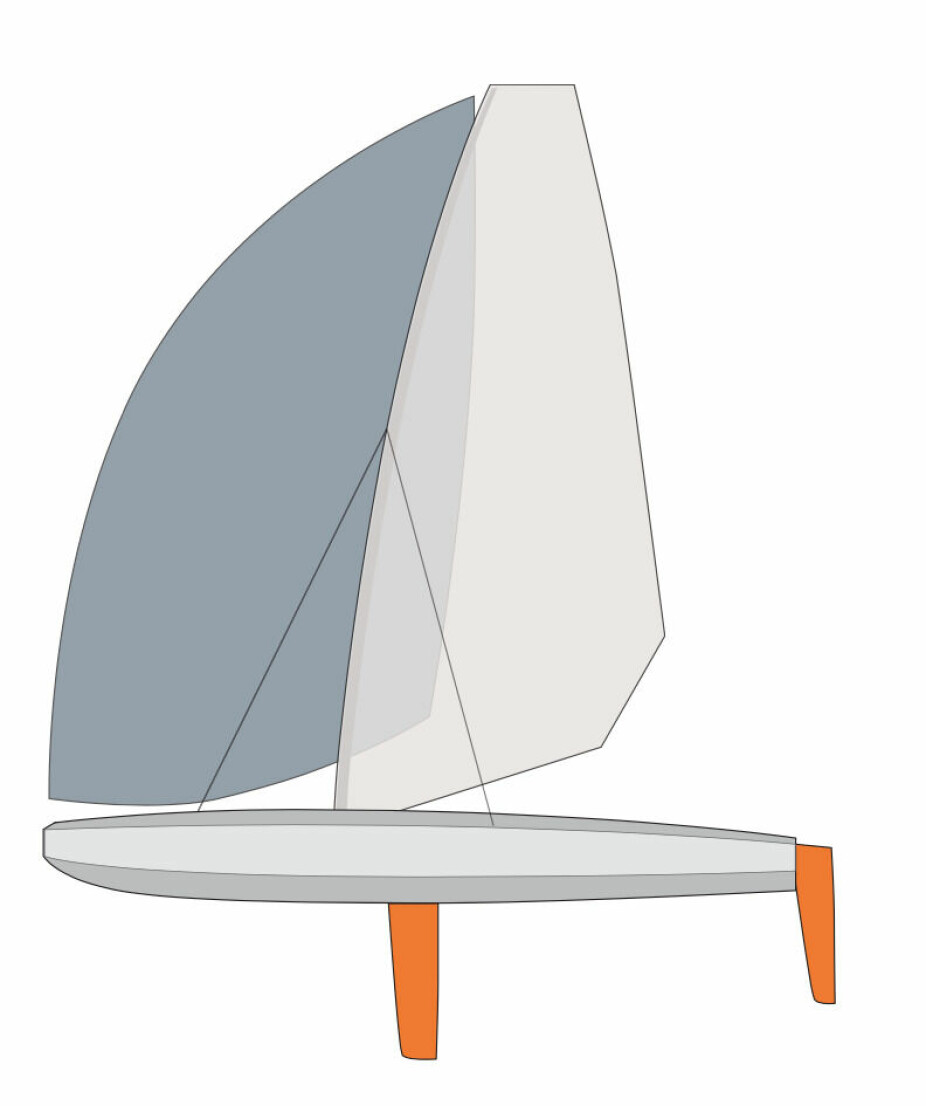

Roppestadjolla

| LOA: | 4,60m |

| Bredde: | 1,42 m |

| Dypde | 1,00 m |

| Vekt: | ca 100 kg |

| Storseil | 7,5 kvm |

| Design | Nissen-Lie |

| Byggepris | ca 30 000 kr |

Men den må også være sterk. Hva om jeg går på grunn i høy fart? Og jeg må kunne dra båten opp på en strand, uten frykt for hull i skroget.

Den måtte tåle en mann tråkkende rundt på dekk og i cockpiten. Jeg hadde null kompetanse på å beregne dette, men hadde litt erfaring fra bygging av surf- og seilbrett. På surfbrett brukte vi ett lag glass under og to på toppen, mens på seilbrett ble det to under og tre på toppen.

Metoden jeg brukte for å bygge jolle egner seg for å bygge andre ting også, som et doghouse, eller andre detaljer. Det blir relativt lett og billig. Innkjøpene summert opp havner under 20 000 kroner.

Skjøte plater

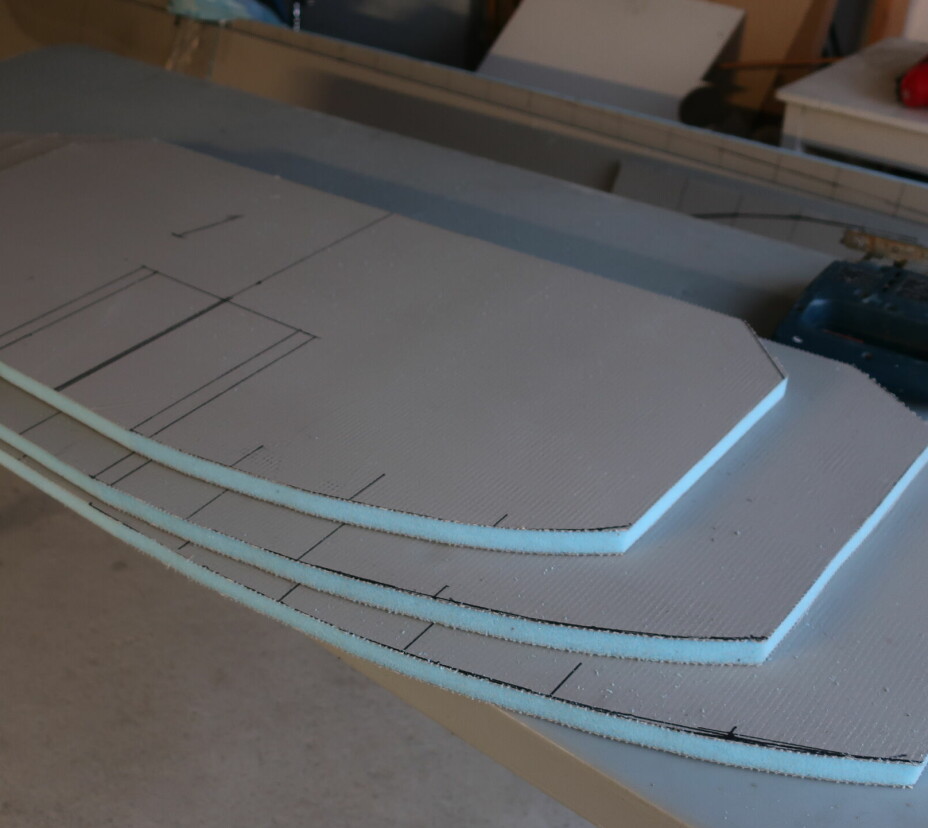

Jeg kjøpte et par plater for å komme i gang, nok til å bygge spant satt på to langsgående stringere. Til det trengte jeg syv plater. Platene var 60 cm brede og 244 lange og 20 mm tykke. Båten var tegnet til å være fem meter, men av praktiske grunner skalerte jeg den ned til 4,60, og måtte gjøre noen små justeringer med proporsjonene i cockpiten. For stringerne i båtens lengderetning måtte jeg skjøte platene. Det gjorde jeg ved å tape dem sammen på den ene siden, og laminere dem sammen med glassfiber fra rull med epoxy. Før laminering pusset jeg platen ned. Etter herding snudde jeg platen og laminerte på andre siden.

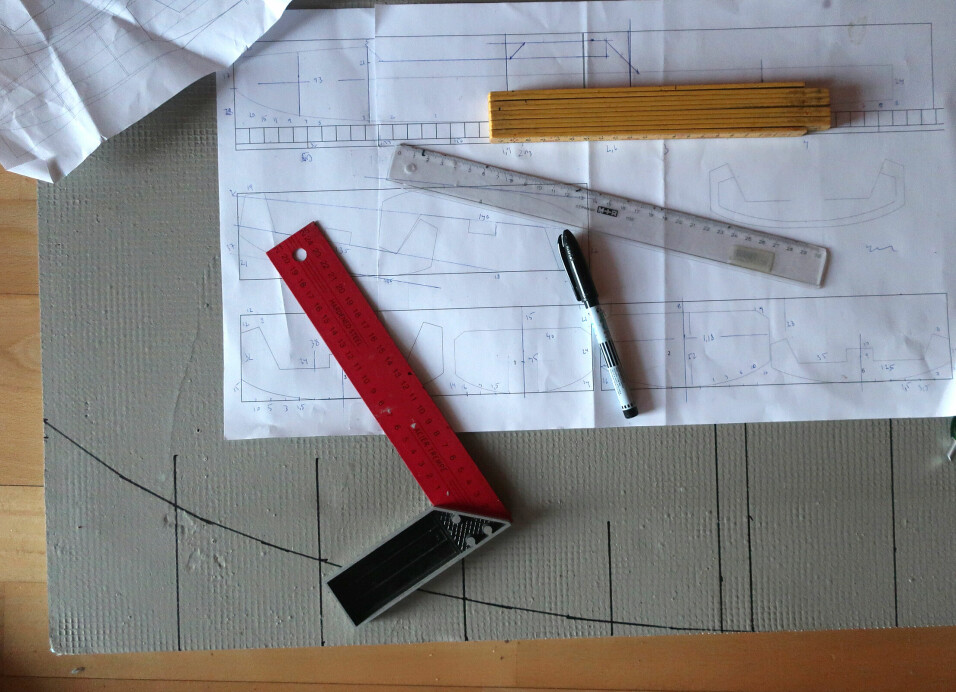

Overføre tegninger

Det neste var å overføre tegningen til platene. Jeg tenkte å kanskje få den skrevet ut i full størrelse på en diger skriver, men valgte en enklere løsning. Jeg brukte samme teknikk som den gangen jeg bygde brett. Målte punkter på tegningen, og skalerte opp, og avsatte punkter på platene. Med tegning 1:10 blir det ikke krevende hodearbeid. Ut fra avsatte merker var det bare å trekke en linje med sprittusj.

Jeg tegnet direkte på platene. For spantene burde jeg ha tegnet opp på et papir, og brettet dette, for å få nøyaktig kurve på styrbord og babord side.

Etter oppmerking saget jeg ut formen med en stikksag. Dette gikk lekende lett, så lett at det krevde konsentrasjon for å få nøyaktighet.

Når en stringer var saget ut, brukte jeg denne som mal på den andre, slik at de ble mest mulig like. Da begge var saget, la jeg dem sammen for å sammenligne, og pusset der det var ulikheter.

Når jeg saget ut spantene brukte jeg første spant som mal for de resterende. Dekk og cockpit skulle være likt. Også buen i skroget skulle være lik. Ved å snu spantene fikk jeg kontroll på om sidene var like.

Jeg saget ut store hull i spant og stringer for å spare vekt, og for å skape lufting i det hule skroget. Jeg var redd for at disse hullene ville svekke konstruksjonen. Skulle jeg bygget båten på ny, ville jeg laget flere hull.

.

Starten av en båt

Spant og stringer ble montert sammen i spor, det var en enkel og morsom jobb. Jobben ble gjort i mars, og kulda gjorde at både epoxy og MS-polymer-limet herdet tregt i en kald garasje. Det hjelper å starte med varmt lim, eller lunken epoxy. Laminerte flater la jeg plast over, en liten varmekilde, og teppe på toppen. En femliters kanne med varmt vann er en ufarlig varmekilde.

Jeg var ikke fornøyde med mørtelen på platene, så jeg slipte ned med grovt papir til glassfiberen, en drittjobb som kanskje sparte noen få kilo. Platene ble så malt med epoxymaling. Jeg testet ut epoxyprimer som jeg hadde noen rester av, men det inneholdt løsningsmidler. Jeg endte opp med å kjøpe epoxy gulvmaling på Biltema. Dette for å skape en vanntett membran.

Før delene ble satt sammen monterte jeg også sidene på det som skulle bli en kjølkasse, samt forsterket akterspeilet med finer, der roret skulle monteres.

Delene ble limt sammen med MS-polymer-lim, type Tec 7. Det gikk med mange tuber slikt lim. Med bedre presisjon i utskjæringene kunne jeg spart en del lim, og en del vekt. Hadde jeg bygget båten på ny, ville jeg brukt mer lett epoxysparkel fra Biltema og mindre MS-polymer-lim.

Feil rekkefølge

Nå var rammen av båten klar, og jeg fikk et inntrykk av form og dimensjoner. Så langt hadde investeringen vært på under to tusen kroner, et tap jeg kunne ta, om jeg følte at metoden ikke førte frem. Jeg hadde tillitt til våtromsplatene. Rammen var dønn stiv, og meget lett. Nå var det å handle inn flere plater for å bekle rammen. Nå kjøpte jeg tynnere plater, halve tykkelsen, for at de skulle være enklere å bøye. 10 mm var kanskje for mykt. Hadde jeg bygget båten på nytt ville jeg valgt 12 mm. Disse platene kostet under hundrelappen per stykk, og ble skjøtet på løpende bånd.

Dessverre startet jeg med å bygge bunnen først. Jeg burde ha startet med sideskroget. For å få en dobbelkrom form på bunnen ble bunnen lagt som planker. Den siste måtte formes til.

Fordi bunnen ble bygget opp av plater satt side om side, ble det også vinkler. Disse måtte slipes for å få en fin kurve, men bunnen var for myk til å få til det. Båten ble snudd, og bunnen laminert på innsiden. Det gjorde det mulig for meg å forme den slett og fin. En utfordring er at belegget på platene er ganske hardt, men inni er skummet mykt. Jobben måtte gjøres med en nennsom hånd.

Jeg laget skrogsidene etter bunnen. Hadde jeg byttet rekkefølge, ville bunnen blitt støttet av skrogsiden ut mot kanten, og jeg hadde fått bedre presisjon. Jeg endte opp med en litt stor kurve mellom første og andre spant, men heldigvis likt på begge sider.

Når sidene og bunnen var lagt, startet sparkling og pussing for å gjøre klar for laminering. Skarpe kanter ble avrundet slik at glassfiberen kunne bli lagt rundt, uten luftbobler.

Baugen har mer former, og den ble bygget av XPS-skum, bygget opp av lag og limt med MS-polymer-lim. Dette ble formet til med sag og en grov slipeskive montert på en drill, kanskje den morsomste jobben under hele byggingen.

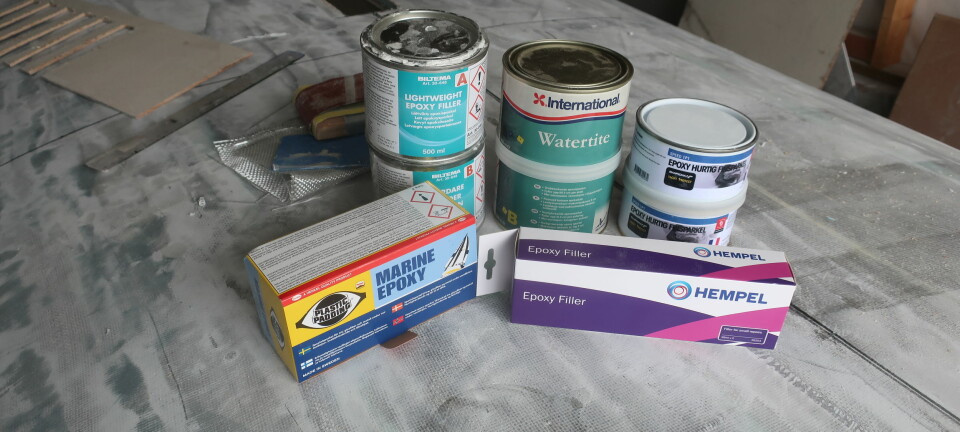

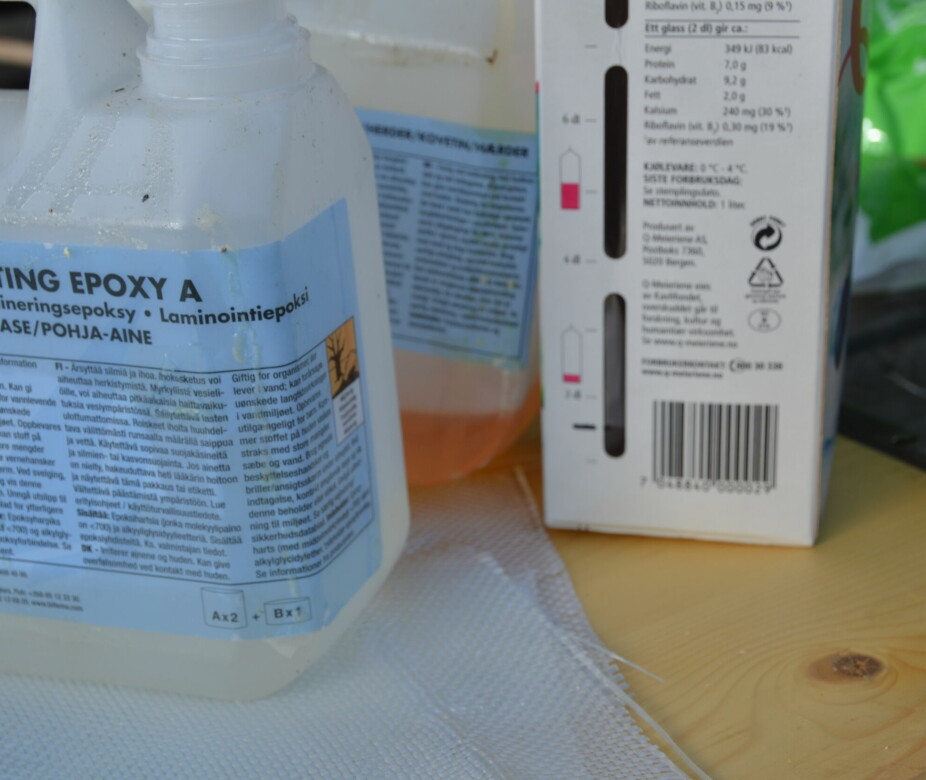

Tre lag glassfiber

Glassfiber og epoxy kjøpte jeg på Biltema. Epoxyen har jeg en del erfaringer med fra ymse reparasjoner, og er en av de bedre jeg har brukt opp gjennom årene. Den er også billig. Glassfiberen kom på fem meters ruller, men rullen var ikke bred nok for båten. Den måtte legges dobbel, noe som gir ekstra lag i midten. Jeg endte opp med å bruke fem ruller og mer enn to pakker epoxy på 1,5 liter.

De lærde anbefaler kuttet glassfibermatter mellom vevet duk. Dette gir en fysisk binding mellom glassfiberlagene. Dette var noe vi aldri tok hensyn til da vi bygde brett, enten vi brukte polyester eller epoxy. For polyester er dette viktigere for dette bindemiddelet har dårlig heft. Epoxy derimot blir kalt verdens sterkeste lim og vil ikke få problem med delaminering.

Jeg brukte kuttet glassfibermatte på et område rundt kjølen, fordi jeg hadde noen rester. Jeg ville ha dette området ekstra slitesterkt med tanke på å bli dratt opp på land, men fy så grisete å jobbe med. Glassfiberen sugde til seg epoxyen og virket umettelig. Jeg forsøkte å bruke minst mulig epoxy, for å holde vekten nede, og fikk et laminat på ca fifty-fifty med glass og epoxy rent vektmessig.

Etter at bunnen var laminert, ble båten veldig mye tyngre. Den virket også svært stiv og solid.

.

Mye pirk

Jeg hadde formet og laminert båtens dobbeltkrumme område, og trodde jeg hadde gjort den vanskeligste jobben. Der tok jeg feil.

Før jeg startet på dekk boret jeg dreneringshull gjennom skottene. Det er jeg glad for i ettertid.

Det store spørsmålet var nå, skulle jeg laminere båten på innsiden? Jeg hadde gjort det på bunnen, men hva med cockpiten. Jeg kunne laminere delene før de ble limt fast i rammen. For å spare vekt droppet jeg å laminere dem på innsiden, men laminerte hjørnene på stringeren og spantene, samt overgangen mellom bunn og sideskrog på innsiden.

Platene i cockpiten var enkle å legge. I bunnen av cockpiten brukte jeg 20 mm plater, og 10 mm på resten. Det var ingen dobbeltkrumme flater på dekk, men mye fintilpasninger. Det var en stor jobb å sparkle overganger slik at de ble avrundete for å få laminert.

Steder for riggfeste fikk finerbiter innfelt for å få feste for skruer. Området der mastefoten skal stå trenger også god understøtte. Med stram rigg blir det mye kompresjonskrefter.

Like før dekket var klart for laminering hadde jeg bestilt ror fra RS Sailing. Akterspeilet var for lavt for rorfestet, og måtte forhøyes.

Å laminere dekket med mange ulike flater og vinkler ble også mer krevende. Løsningen var å klippe opp glassfiberen i biter, og laminere felt for felt. Rundt riggfestene ble laminatet forsterket med karbonfiber. Mest for gøy, fordi jeg hadde rester etter en reparasjon.

Siste finish

Det var gøy å bygge båt, og det meste ble gjort på en time eller to på kvelden. Noen større jobber ble gjort i helger. Vi var nå i juni. Jeg hadde båt, men den var langt fra ferdig. Nå gjenstod finisharbeidet. Jeg testet ut ulike epoxysparkler, og fant at den fra Biltema ga mest for pengene. Den er også lettest i vekt.

Etter å ha sparklet og malt, var jeg fortsatt ikke fornøyd. Du verden så lett det er å se ujevnheter på et blankt skrog. Det ble en ny runde sparkling og maling før jeg ble fornøyd.

Jeg trengte også kjøl, og kjølkasse. Jeg hadde tenkt ut et system med en kasse inne i båtens store kjølkasse, et mellomledd som vil ta opp krefter ved en grunnstøting. Tanken var også at jeg lett kunne justere kjølens plassering om båten var i ubalanse. Ideen var å dele denne kassen i to, som en foring. Det vil gjøre det mulig å stikke en bulbkjøl ned gjennom båten.

Det var sommerferie, og jeg brukte hele dager på å jobbe. Kjølen bygde jeg ved å lime tynne finerplater sammen, med glassfiber i midten. Grovformen formet jeg med en elektrisk motorsag, etter å ha forstått at en båndsliper gikk for tregt. Kjølen ble laget på overraskende kort tid, men også den ble laminert, pusset og malt. Skroget ble malt med to-komponent polyteranlakk, også fra Biltema

Da gjenstod det bare å montere åregafler, riggbeslag og rorbeslag. Jeg festet også eva-deck-belegg i cockpiten, et belegg jeg hadde noen rester av liggende.

Det ble noen dager med roing og seiling før jolla ble flyttet tilbake i garasjen og frem kom sagen, men det er en annen historie. •

.

| Matriell | Antall | Pris | sum |

| 20 mm våtromsplater | 7 | 199,- | 1 393,- |

| 10 mm våtromsplater | 10 | 159,- | 1 590,- |

| Styrofoam blokker | 2 | 179,- | 358,- |

| 1,5 kg epoxy | 8 | 549,- | 4 392,- |

| 5 meter glassfiber | 12 | 299,- | 3 588,- |

| 1 liter epoxysparkel | 6 | 349,- | 2 094,- |

| MS-polymer-lim | 8 | 85,- | 680,- |

| Polyuretan maling | 2 | 349,- | 698,- |

| 4 mm kryssfiner | 1 | 676,- | 676,- |

| 12 mm kryssfiner | 1 | 1452,- | 1 452,- |

| Epoxymaling | 1 | 529,- | 529,- |

| Karbonfiber | 1 | 229,- | 229,- |

| Totalsum | 17679,- |